Допустимый боковой, вертикальный и горизонтальный износ рельсов

Сначала – несколько слов о естественности процессов, происходящих с ЖД-линией: ее опорные конструкции принимают на себя нагрузку от колес проезжающих локомотивов и трутся друг о друга соприкасающимися поверхностями. Под воздействием этих сил они постепенно деформируются, что приводит к ухудшению качества железной дороги и снижению безопасности движения по ней, что сопровождается повышением финансовых затрат. Причем возрастают расходы как путевых служб, так и владельцев транспорта, это никому не выгодно, потому повреждения необходимо предупреждать, своевременно выявлять и в сроки исправлять.

Содержание

- Что такое дефекты рельсов, какими они бывают

- Основные причины износа

- Остродефектные и дефектные рельсы, процедура и характер их изъятия

- Предельно допустимые износы рельсов

- Маркировка дефектов

- Пропуск транспорта по остродефектным рельсам

Что такое дефекты рельсов, какими бывают

По сути, все они представляют собой структурные изменения в металлоконструкции, превышающие установленные значения и снижающие срок ее эксплуатации.

По степени серьезности условно разделяются на полные и частичные; пример последних – волнообразные неровности, появившиеся на поверхности. Ну а в принципе непригодными к дальнейшему использованию двутавровые балки считаются тогда, когда из-за их состояния затрудняется движение транспорта. В таких случаях сначала вводят скоростные ограничения, а после ремонтируют проблемный участок пути.

Кроме того, есть инструкции РЖД, определяющие типы износа рельсов, допуски к дефектам и многое другое. В частности, все повреждения они классифицируют по зоне локализации, характеру сечения (подошва, головка, шейка), а также по вызвавшим их факторам.

В числе наиболее распространенных нарушений целостности профиля металлоконструкций:

-

продольные и поперечные трещины, отслаивания в верхней части, выкрашивания различной степени;

-

изгибы, изломы и другие изменения геометрии двутавровой балки, усложняющие последующую эксплуатацию или делающие ее невозможной;

-

вмятины на рамных поверхностях, сколы на торцах, затупление остряков стрелочных переводов и другие подобные проблемы, возникшие из-за чрезмерных нагрузок от колесной пары или в результате постоянного соприкосновения с нею.

Каждый случай на практике должен получить свою маркировку – тоже регламентированную – цифровой номер-идентификатор и дату проверки. А также оценку безопасности последующего использования, выданную на основании анализа характера повреждений.

Основные причины износа

Появление и развитие дефектов рельсового пути провоцируют следующие факторы:

-

выбор недостаточно качественного сплава при изготовлении металлоконструкций, нарушение технологии выпуска;

-

неправильная обработка торцов и болтовых отверстий двутавровых балок, укладываемых в колею;

-

случайные, специальные и другие узконаправленные и разрушительные механические воздействия на элементы ВСП, например, удары кувалдой или похожим инструментом;

-

повышенные динамические нагрузки на полотно, сопровождающиеся в том числе и боксованием или юзом, вызванными как минусами самого транспорта, так и нарушениями правил вождения;

-

неверное или даже халатное содержание ЖД-линии, пренебрежение обязанностями по ее текущему обслуживанию.

Развитие дефектов и максимальный износ рельсов также могут спровоцировать коррозионные процессы, особенно если они начинаются резко и проходят активно. Опять же, они возможны только в том случае, если для изготовления металлоконструкции был выбран неподходящий сплав, поддающийся действию ржавчины. Отдельную группу риска составляют изломы и изгибы, нарушающие геометрию профиля, и трещины. Также следует отметить такой негативный момент, как контроленепригодность: там, где затруднительно точно оценивать состояние элементов ВСП, говорить о безопасной эксплуатации не приходится.

Практика показывает, что проблемы обычно возникают и усугубляются в результате действия сразу нескольких факторов. Например, заводской брак скорее проявляет себя на фоне некачественного содержания ЖД-линии, а незначительное повреждение приобретает критические масштабы после случайного удара тяжелым предметом. Но при проверке достаточно выявить всего лишь одну из причин, чтобы заняться вопросом ремонта или замены.

Остродефектные и дефектные рельсы, процедура и характер их изъятия

По степени повреждения и поддерживаемому уровню безопасности движения ЖД-транспорта все металлоконструкции делят на две группы.

-

Имеющие ярковыраженные дефекты – те, эксплуатировать которые уже недопустимо, так как их использование несет прямую угрозу и провоцирует возникновение аварийной ситуации, сход транспорта с колеи, разрушение полотна под нагрузкой от проезжающего поезда и так далее. Эти двутавровые балки разрушаются сразу в разных направлениях: покрываются трещинами при отслаивании подошвы или скалываются на торцах при искривлении головки – список можно продолжать, главное, что момент появления подобных недостатков трудно или невозможно спрогнозировать. Такие профили необходимо немедленно снимать или заменять в срочном порядке, но до установки новых элементов ВСП жестко ограничивать скорость движения по проблемному участку.

-

Дефектные – уже имеющие некоторые повреждения, но еще не создающие препятствия или угрозы для перемещения транспорта. Это те двутавровые балки, у которых предельно допускаемый износ рельсов еще не наступил, их еще разрешено эксплуатировать. Во второй ситуации замедлять поезда не нужно, исключения составляют лишь особые случаи, но ремонтом и заменой все равно стоит озаботиться, а до этого осуществлять постоянный контроль, чтобы отслеживать все изменения структуры и размеров.

Как понять, в каком состоянии находится элемент ВСП? По ряду достаточно очевидных показателей.

Признаки наличия острых дефектов

-

Трещины в головке – продольные, поперечные, наклонные, наружные (видимые глазу) или скрытые (внутренние, выявляемые специальным оборудованием). Сразу при их обнаружении двутавровая балка признается негодной к дальнейшей эксплуатации, и неважно, какой у них размер (исключение составляют лишь те, что не появляются на поверхности и не доходят до середины металлоконструкции – их можно фиксировать накладками).

-

Выколы на участках перехода в шейку (а также на какой-то из ее сторон) или идущие от торца. Сюда же следует отнести и продольные растрескивания от 30 мм длиной.

-

Расслоения, бегущие от болтовых отверстий, вне зависимости от их масштабов.

-

Местный допустимый боковой износ рельсов, но сочетающийся с коррозией кромки подошвы, глубина которой превышает 6, 7, 8 мм для Р-50, -65, -75, соответственно; или с продольными трещинами, включая и усталостные, с выколами.

-

Поперечный излом любой степени и размеров.

Признаки наличия дефектов

-

Превышение рекомендованных показателей (представлены в таблице ниже).

-

Выкрашивание/выкружка головки длиной от 25 мм и глубиной от 3 мм при грузонапряженности более 25 млн тонн-км/брутто-км ежегодно или от 35 мм и 4 мм соответственно, – при нагрузке менее 25 млн тонн-км/брутто-км в год.

-

Поверхность катания деформирована сильнее, чем это допустимо (от 1-1,5 мм, в зависимости от характера повреждения).

-

Продольные горизонтальные трещины протяженностью до 30 мм и/или краснота под головкой.

-

Коррозия шейки на 2-4 мм вглубь и/или местные истирания подошвы, вызванные трением крепежных элементов.

-

Выкрашивания закаленного слоя на 3 мм и более как на стыках, так и по общей длине двутавровой балки.

Кроме того, есть особенности конструкции, провоцирующие развитие дефектов, и это: прожженные болтовые отверстия, неопиленные, отрубленные, неправильно отрезанные, смятые концы, а также профили слишком малой длины (короче 4,5 м) и «близнецы».

Когда выясняется, что нормы износа рельса превышены, металлоконструкция проходит процедуру изъятия с пути, которая осуществляется в следующем порядке:

-

Демонтаж непригодного к дальнейшей эксплуатации профиля, с ограничением скорости движения поездов вплоть до полного восстановления геометрии полотна.

-

Дефектоскопирование для выявления внутренних несоответствий стандартам, вскрытие (если оно необходимо) и выбор кода повреждения.

-

Определение источника и масштаба проблемы, локализация, с фото и описанием причины.

-

Долом, внесение результатов в журнал-реестр и направление их же на рассмотрение в диагностический центр.

Предельно допустимые износы рельсов

Для наглядности представляем их в виде таблицы

|

Характер и вид пути |

Максимально возможный, мм |

||||||

|

Тип профиля |

|||||||

|

Легче Р-50 |

Р-50 |

Р-65 и Р-75 |

|||||

|

Приведенный износ головки |

|||||||

|

Для магистралей с рекомендованной скоростью перемещения пассажирского транспорта, км/ч: |

|||||||

|

121-140 |

141-160 |

– |

7 |

– |

9 |

8 |

|

|

Для главных линий, ежегодная грузонапряженность которых, т-км брутто/км: |

|||||||

|

меньше 25 млн |

больше 25 млн |

9 |

8 |

13 |

10 |

16 |

12 |

|

Для обычных приемоотправочных путей |

12 |

16 |

20 |

||||

|

Для других станционных направлений |

15 |

19 |

22 |

||||

|

Боковой износ головки |

|||||||

|

Для магистралей, скорость движения поездов по которым, км/ч: |

|||||||

|

121-140 |

141-160 |

– |

6/6 |

– |

7/6 |

6/6 |

|

|

Для главных линий, ежегодная грузонапряженность которых, т-км брутто/км: |

|||||||

|

меньше 25 млн |

больше 25 млн |

10/9 |

13/12 |

16/15 |

13/12 |

18/17 |

15/14 |

|

Для других станционных направлений |

15/14 |

18/17 |

– |

||||

|

Вертикальный износ рельсов (головки) при организации стыка с помощью накладок |

10 (7) |

10 |

13 |

||||

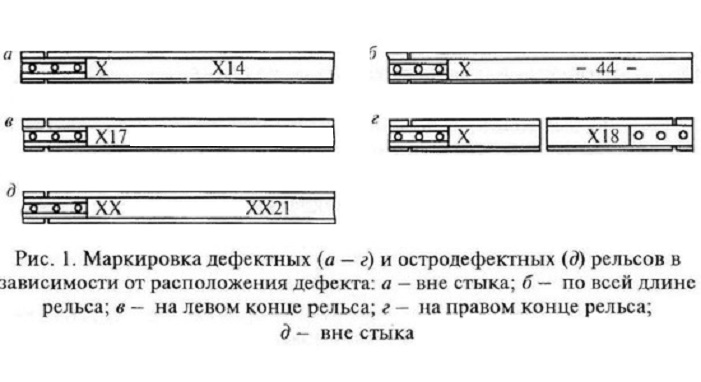

Маркировка дефектов

Проблемные металлоконструкции получают следующие обозначения:

-

два косых креста XX – для остродефектных, один – для обычных; наносятся светлой (белой) масляной краской с внутренней стороны профиля, на шейке, примерно за 1 м от левого зазора (стыка);

-

повтор тех же XX или X, соответственно – при наличии скрытого повреждения, обнаруженного с помощью оборудования; но их ставить нужно уже непосредственно в точке деформации;

-

номер кода, отделенный от другой маркировки черточками (в виде -52.1-) – для дефекта, распространенного по всей длине, например, при том же горизонтальном износе рельса.

В правилах есть определенные нюансы. Так, если проблема выявлена ближе к левому концу, особенно в области стыка, достаточно один раз проставить буквенно-цифровое обозначение. Но если она локализована справа, весь набор символов нужно уже продублировать. В тех случаях, когда диагностированное повреждение носит критический характер, артикул наносится сразу после изъятия металлоконструкции из ЖД-линии.

Светлая (белая) краска выбирается для большей заметности, а именно масляная она для того, чтобы не смывалась под воздействием воды, осадков или конденсата влаги, могущей попасть на поверхность профиля во время хранения.

Пропуск транспорта по остродефектным рельсам

При соблюдении всех условий он возможен в следующих случаях:

-

Если повреждение представляет собой трещину, но без полного излома, можно, чтобы поезд двигался со скоростью, не превышающей 15 км/ч.

-

Когда у двутавровых балок Р-65 и Р-65 есть внутренние расколы, которые не выходят на поверхность, по ним можно направлять локомотивы, едущие не быстрее 25 км/ч.

-

Если наблюдается выкол части головки и/или поперечный излом, пускать транспорт по такой линии уже нельзя, по крайней мере, до момента принятия специальных мер.

-

Когда произошел так называемый полный отказ (например, опорный элемент ВСП лопнул, что чаще бывает на кривых участках, когда превышен допускаемый вертикальный износ рельса), бригадир пути (или машинист, в его отсутствие) вправе единожды провести транспорт по проблемному месту, на скорости до 5 км/ч. Но только в том случае, если это происходит не в тоннеле и не на мосту.

-

Когда в результате избыточных нагрузок (или по какой-то другой причине) в металлоконструкции наблюдается излом или трещина, но зазор не превышает 25 мм, разрешается соединить концы с помощью накладок, обжать струбцинами МПС-типа. После чего допускается в течение 3 часов до вырезки поврежденной секции пускать по ней поезда, движущиеся медленнее 25 км/ч. Естественно, на протяжении всего этого времени место со столь высокой вероятностью аварии должно быть под постоянным наблюдением путевого специалиста, специально выделенного для контроля.

Отдельно отметим, какие детали используются для скрепления и как их устанавливать. В большинстве случаев это стандартные стыковые накладки на 6 дырок и 4 болта. Любую из них следует располагать так, чтобы ее середина ложилась точно на центр дефекта, добиваясь наилучшего совмещения. Во время фиксации нужно засверливать четыре «крайних» отверстия: средние не стоит трогать, чтобы не создать дополнительных нагрузок и не спровоцировать дальнейшее развитие излома или трещины.

После внедрения мер по усилению проблемных конструкций можно направлять поезда, но строго в соответствии с рекомендованными скоростями движения, без превышений, иначе дальнейшие деформации неизбежны. Порядок и саму возможность пропуска всегда определяет главный работник на данной дистанции, не ниже бригадира по должности. Причем решение он принимает, отталкиваясь от индивидуальных особенностей конкретного случая.

Мы подробно рассмотрели, как определить причины, провоцирующие возникновение и развитие приведенного горизонтального, вертикального, бокового износа рельсов, допуски, до которых изломы, потертости и трещины считаются некритичным и оставляют возможность эксплуатации линии с определенными ограничениями, особенности маркировки дефектов и пропуска поездов. В общем, предоставили всю информацию, помогающую понять, когда можно продолжить использование ЖД-полотна, и незамедлительно приступить к его перестиланию. И любые металлоконструкции, которые только могут понадобиться для замены железнодорожной секции, вы сможете выгодно заказать у нас, в компании «ПромПутьСнабжение».

Также читайте на нашем сайте о способах распила рельс, видах изолирующих стыков рельс, козловых кранах на рельсовом ходу.