Чем пропитывают железнодорожные деревянные шпалы: для чего обрабатывают дерево на железной дороге

Содержание

- Какой состав используют

- Для чего обрабатывают древесину

- Составы

- Процесс

- Размеры

- Средний срок службы

- Как выглядят идеальные деревянные пропитанные шпалы

- Дополнительные сведения: Сравнение железобетонных и деревянных шпал

- Можно ли применять обработанные шпалы в строительстве

Какой состав используют

Это предохранительная мера, направленная на сохранение прочности нагружаемых участков пути, защиту от гниения и насекомых. Используются специальные химические составы. Чтобы обработать древесину, требуется оборудование. Поговорим об этом в статье.

Она дает максимальные результаты, если выбранные для ее проведения составы:

-

Хорошо и равномерно впитываются.

-

Создают неблагоприятную среду для развития бактерий.

-

При правильной эксплуатации остаются безопасными для людей и животных.

-

Отличаются стойкостью и неизменностью антисептических свойств.

-

Нелетучие, не выщелачиваются даже под длительным воздействием воды.

Также любое защитное вещество обязано поглощаться в рамках плановой нормы (для экономичности) и обладать достаточной глубиной проникновения в материал.

Сразу отметим, что несущие конструкции, выполненные из лиственницы, сосны, ели, березы, обладают целым рядом практических преимуществ, обуславливающих широту их применения. Так, они дешевле железобетонных и весят меньше, их проще транспортировать и укладывать. Еще обладают естественной гибкостью, не проводят электричество, не разрушаются даже после многочисленных циклов замораживания-оттаивания, отлично сцепляются с балластным слоем.

Словом, они актуальны и о них мы подробно расскажем.

Для чего обрабатывают древесину

Опорным элементам пути необходимо в течение долгих лет выдерживать сильные вибрации и нагрузки от поездов, воздействие атмосферных явлений, подвижки грунта. Поэтому их долговечность повышают, нанося защитные вещества и делая природный материал более устойчивым к влиянию негативных внешних факторов.

Составы

В ходу 3 современных средства химической промышленности, каждое со своими преимуществами.

Креозот (каменноугольное масло)

Это то, чем пропитывали шпалы в СССР, – пропитка морально устаревшая и, что самое важное, токсичная. Активно используется еще с 50-х годов XX века. Представляет собой продукт дистилляции массы каменного угля дегтем, в результате чего получается фенольный эфир. Ему активно искали альтернативу (и нашли – в виде двух следующих веществ). В числе его достоинств:

-

Предотвращение разрушения природного материала.

-

Давно отработанная технология нанесения.

-

Эффективность, подтвержденная в долгосрочной перспективе.

-

Доступная стоимость.

Меняет окраску опорного элемента (тот становится более темным) и выделяет резкий запах, чем-то напоминающий дизтопливо. Уровень токсичности находится в пределах нормы строительных стандартов, но все равно сравнительно высок, поэтому с развитием химической промышленности задумались, чем его заменить, и нашли следующий вариант.

Элемсепт

Вот чем обрабатывают деревянные шпалы. Это антисептический состав с концентрированными оксидами меди, хрома, мышьяка. В готовом виде представляет собой порошок, поэтому перед использованием его нужно развести водой. Наносится с применением автоклавов, по следующей схеме:

-

Будущий опорный элемент ВСП проходит вакуумную просушку.

-

Все его стороны покрываются защитным средством (внимание, под давлением).

-

Воздух снова откачивается на некоторое время – для закрепления результата.

В итоге активные вещества проникают в натуральный материал как минимум на 2 мм, что позволяет увеличить прочностные характеристики породы и защитить ее от влаги, грибков и других угроз. Эффективность элемсепта выше, чем креозота, а токсичность ниже, поверхность после него становится чуть зеленоватой, неприятного запаха не содержит.

ЖТК

Вот чем обрабатывают железнодорожные шпалы, когда хотят, чтобы в процессе их эксплуатации нагревающаяся древесина не выделяла в атмосферу канцерогены. Аббревиатура расшифровывается просто – термоконденсационная жидкость. Это нефтяной продукт, похожий на масло, выпускающийся по запатентованной технологии. Данное средство напрямую поставляется заводам-производителям элементов ВСП, в открытом доступе его нет.

Преимущества:

-

Продление срока службы опорных конструкций до 20 лет.

-

Защита без образования липкого слоя на поверхности, без сгустков и уплотнений – гладкость профиля не нарушается.

-

Отсутствует запах, цвет дерева практически не меняется (лишь немного светлеет, что не ухудшает визуальное впечатление).

-

Не токсично, не выделяет в атмосферу вредных веществ, а значит, не способствует появлению онкологических заболеваний.

Эти плюсы и обуславливают широту использования ЖТК.

Итак, мы выяснили, чем пропитаны шпалы железнодорожных путей (ЖД), а теперь давайте посмотрим, как именно (то есть в какой последовательности) их обрабатывают при выпуске.

Средний срок службы после обработки деревянных шпальных опор

Это время достигает 15-20 лет, а при отсутствии повреждений полотна пути даже превышает данный показатель, и это для всех видов опорных конструкций, которые могут быть обрезными, то есть с пропилами всех четырех сторон, полуобрезными (уже только три поверхности) и необрезными (пропилены частично или с противоположных концов).

Процесс

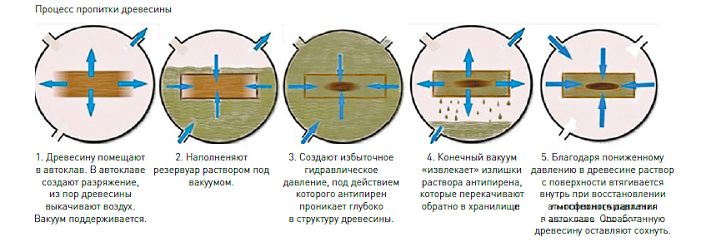

Наиболее распространенный способ – с использованием автоклава, то есть стального цилиндра с толстыми стенками, закрытого с торцов крышками в форме полусфер, а также снабженный запорными устройствами, предохранительными клапанами, датчиками и другим вспомогательным оборудованием для контроля и регулировки.

Технология пропитки древесины

Как писали ранее, выполняют с применением каменноугольного масла (креозота), элемсепта или ЖТК, с чередованием циклов давления (1) и вакуума (2) по одной из следующих схем:

-

1-1-2 – также актуален для столбов связи, ЛЭП-опор, мостовых брусьев.

-

1-2-1-2 – применяется в случае со сваями и подобными им конструкциями, эксплуатируемыми в воде (пресной).

-

2-1-2 – для тех объектов, которые будут установлены в море.

Все распространенные составы проникают в них достаточно глубоко.

Процесс обработки древесины представлен на рисунке 1, далее в тексте как последовательность действий, и в виде схемы в таблице со временем в минутах на каждом этапе.

Подходящая (с влажностью до 22%) сосна, ель, распиливается, поступает на склад, проходит естественную сушку, проверяется на предмет соответствия стандартам.

Полученные таким образом заготовки загружаются в автоклав. Производительной считается его модель с объемом 70 м3 (длина 22 м).

Затем они заливаются выбранным составом – при температуре в 100 градусов Цельсия, под давлением в 8 атмосфер. В результате глубина проникновения вещества в хвойную породу составляет 5-8 мм, чего вполне хватает для достижения нужных свойств.

Почти готовые изделия просушиваются еще раз, для удаления излишков каменноугольного масла, элемсепта или термоконденсационной жидкости с их последующей утилизацией.

Технология изготовления в табличном варианте

|

|

этап | время, мин |

| 1 | загрузка | 10 |

| 2 | прогрев и создание первичного вакуума | 15 |

| 3 | закачка выбранной жидкости | 3 |

| 4 | породы в антисептике (разогретом или нет, в зависимости от его вида) | 35 |

| 5 | сброс параметров до нормального и откачка вещества | 7 |

| 6 | обеспечение вторичной вакуумной атмосферы | 7 |

| 7 | еще одно выдерживание | 15 |

| 8 | сброс с последующей разгрузкой автоклава | 13 |

Время каждого этапа может незначительно меняться – это не принципиально, главное, что предложенный метод полностью соответствует ГОСТам.

Вот актуальные критерии, которым необходимо строго придерживаться:

-

78-2004 – устанавливает нормы геометрии и общего качества.

-

2770-74 – предъявляет требования.

-

20022.5-93 – ГОСТ регламентирует порядок нанесения с использованием автоклавов.

-

20022.0-93 – проверяет степень защищенности.

- 20022.14-84 – определяет уровень влажности.

Деревянные пропитанные шпалы – технические характеристики

Теперь предлагаем рассмотреть их размеры, типы, способность поглощения и другие конкретные параметры. При этом помните, что по геометрии и качеству они должны соответствовать ГОСТу 78-2004, а по технологии изготовления – 20022.5-93, при этом к самому антисептику предъявляются требования межгосударственного стандарта 2770-74.

Шпальные опоры с пропиткой – типы

Помимо пород (кедр, ель, сосна, дуб и даже береза), они также подразделяются по видам использования:- I – на магистральных путях.

- II – на подъездных и станционных линиях.

Размеры

Наиболее наглядно габариты опорных конструкций представим с помощью таблицы| тип | объем | длина | ширина | толщина |

|

|

м³ | мм | ||

| i | 0,1237 | 2750 | 250 | 180 |

| ii | 0,1012 | 2750 | 230 | 160 |

Параметры защищенности при консервации

Нужно, чтобы они полностью отвечали требованиям ГОСТ 20022.14-84. Согласно им, предварительная влажность хвойной породе обязана не превышать 25% (на практике ограничиваются 22%). Тогда готовое изделие может эксплуатироваться в течение заявленного периода времени.

Нормы пропитки и поглощения

Важно не только то, чем мажут шпалы, но и то, как выбранный состав должен проникать в материал. Стандарты указаны в таблице ниже.| вид древесины | глубина | поглощение | ||

|

|

по заболони, мм | по спелой (яровой), мм | минимальное | плановое |

| сосновая/кедровая | от 5 | 79 | 96 | |

| еловая/пихтовая | от 5 | от 2 | 90 | 105 |

| березовая | – | – | 170 | |

Если превысить рекомендуемые показатели или не выдержать их, это самым негативным образом скажется на ресурсе опорных конструкций.

Средний срок службы

Прошедшие необходимую защиту от бактерий и насекомых, готовые элементы могут использоваться до 15-20 лет (в зависимости от того, как нагружено полотно, а также от суровости климатических условий).Период эксплуатации может быть и больше, если бы не комплексное влияние негативных биологических факторов. Да, материал удается уберечь от грибков и жучков-короедов, но ведь есть еще осадки, которые превращаются в губительную воду на полотне, а также сезонные смены замораживания и оттаивания.

Как выглядят идеальные деревянные пропитанные шпалы

В общем случае они:- Цветом в диапазоне от светло- до темно-коричневого (зависит как от примененного состава, так и от хвойной породы).

- Не липкие на ощупь и без резкого запаха (иногда – с уловимым ароматом).

- Идеальной геометрии – параллелепипед по своей форме – с поверхностями без щербин, трещин, вздутий и других деформаций.

Достижение таких характеристик возможно только если соблюдаются элементарные правила нанесения защитных веществ. В частности, каменноугольное масло и ЖТК нельзя смешивать – они эффективны только по отдельности. И с другими подобными жидкостями та же история.

Дополнительные сведения: Сравнение железобетонных и деревянных шпал

У обоих вариантов есть свои недостатки и преимущества:- Опорные конструкции, выполненные из хвойных пород, в среднем весят в 3 раза меньше, чем сделанные из ЖБИ – 80 кг против 270, – а значит не так сильно нагружают подушку грунта.

- Отлитые шпальные опоры устойчивые, но сравнительно сложны в монтаже, а брусья из дерева укладываются быстро, упруги, лучше сцепляются с подложкой.

- Срок службы деревянных (в зависимости от того, чем обрабатывают железнодорожные шпалы, как их нагружают, какие внешние условия действуют) составляет 15-20 лет, максимально достигает 40 лет, ресурс ЖБИ-конструкций доходит до полувека.

- Железобетонные отличаются повышенной электропроводностью, тогда как сосновые или кедровые будут диэлектриком.

- Первые в разы дороже вторых, а значит дольше выходят на самоокупаемость.

- ЖБИ способны обеспечить только однородный путь, тогда как с использованием их «конкурентов» колею возможно без труда увеличивать или уменьшать по мере необходимости.

- Бетонные более стойки к морозам, но из-за их жесткости быстрее изнашиваются в точках стыков.

- ЖБИ более технологичны (используют при монтаже путей самые современные скрепления: ЖБР 65/50; АРС-М,Ч, 44х360).

- Допустимая скорость движения на железобетонных выше.

- Каменные опоры экологичнее пропитанных из дерева.

Можно ли применять обработанные шпалы в строительстве

Материал остается сравнительно недорогим, поэтому многим кажется, что из него выгодно возводить жилые здания или хозяйственные объекты. Но делать этого нельзя, особенно если для защиты от гниения использовался креозот.Учтите характерный запах – в таком помещении будет просто неприятно находиться. Хотя это еще полбеды, главная проблема в токсичности, вредной для здоровья человека. Поэтому обязательно обращайте внимание на аромат при выборе древесины – если уловите химические нотки, не покупайте ее, несмотря ни на какие заверения продавца.

Элемсепт далеко не такой опасный, не говоря уже о ЖТК, но и покрытые ими изделия тоже не подойдут для дома из сруба. Почему? Потому что эти составы рассчитаны на предохранение от определенных воздействий – от высоких нагрузок и грибков, – но не справятся с бытовыми факторами риска, например, с опасностью пожара.

Вам решать, какие опорные конструкции выбирать, но они обязательно должны быть защищены. И раз уж мы так подробно рассказали, чем обрабатывают рельсы и шпалы на железной дороге, при покупке не постесняйтесь спросить у менеджеров компании «ПромПутьСнабжение», какие вещества были использованы для пропитки.

Также смотрите видео про обработку этих видов опор.

О типах рельсового жд металлопроката, который укладывают на эти виды шпальных опор можно почитать на нашем сайте. Также читайте о рельсах Р65 и об Р50.

Вопросы и ответы

Можно ли визуально определить качество обработки при покупке?

Косвенно – по цвету, запаху и однородности поверхности, но точные параметры, включая применяемую технологию и глубину слоя, лучше уточнять у поставщика в сопроводительной документации.

Какой технологический процесс считается наиболее эффективным?

На практике хорошо зарекомендовал себя метод «Рути» (вакуум-давление-вакуум), позволяющий удалить воздух из пор древесины и заменить его защитным составом.

Что влияет на долговечность железнодорожной древесины?

Ключевую роль играет глубина пропитки по заболони, поскольку именно этот внешний слой наиболее уязвим к воздействию влаги, грибков и биопоражающих факторов.